船舶、海洋油气平台、风电平台等海洋工程结构物在海上作业长达二三十年,其结构不仅面临着台风、内波、海冰等极端环境的考验,由于长期处于盐雾、潮气和海水等环境中,钢结构受到海水及海生物的侵蚀,会造成结构损伤,甚至破坏。因此,国家船检机构和作业方要求定期开展结构海生物清洗和检测等运维作业。目前,主要仍以潜水员作业为主,潜水作业安全风险高,且效率低;而进口机器人设备动辄价格几千万元,还面临着“卡脖子”的风险。目前,国内在海洋水下智能运维装备技术领域,特别是中轻量级智能运维作业水下机器人领域尚处空白。

2018年起,菠菜老平台集合网“渔业工程与装备”创新团队姜哲、罗高生团队利用在深海潜水器领域的研究基础和经验,依托上海市深渊科学工程中心以及海洋学科高原平台,联合国内中海油能源发展有限公司、中海石油技术检测公司、中集海洋工程有限公司等企业,开展水下工程结构物智能运维机器人研发。五年间,经过了300次以上实验室测试,三代样机迭代、两轮中试试验,目前已形成三系列产品,并从2021年起陆续开展了海上试验。

2021年11月,团队与合作单位在渤海绥中36-1导管架平台首次应用简易型机器人进行了钢结构表面海生物清洗作业(图1)。机器人利用高压水装置通过吸附爬行方式,对导管架平台主桩腿进行了海生物清洗。

图1 机器人在导管架表面利用高压水喷冲清洗海生物

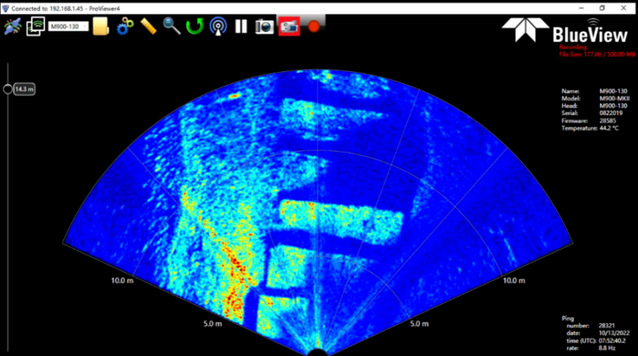

经过一年的技术优化和设备改造升级,2022年10月,团队与合作单位所研发的水下巡检装置成功应用在渤海西部海域NB35-2CEP至世纪号海底管缆治理作业中(图2),迈出了水下管缆隐患治理辅助作业装置从理论研究到生产应用的关键一步,实现了从常规潜水作业向智能辅助作业的根本性转变。渤海是目前我国海上最大的海洋油气生产区域,如果把渤海油田比作全国油气的“心脏”,海底管道则是把油气输送至各地的“血管”。本此海试中,逐步攻克了低能见度环境作业、实时定位、自主避碰系统开发等难题,对三处海底管道防护装置铺设情况进行了定点检查和沿线巡检作业,获取了试验全过程的检测视频与数据(图3),得到了作业单位的高度认可。

图2 机器人在海面航行

图3 海底防护装置铺设情况检查

在短暂的休整后,2022年12月9日~16日,团队远赴湛江北部湾海域,针对海洋石油163平台开展了平台桩腿以及膨胀弯水下检测作业,目前第一阶段作业任务已完成。“海洋石油163平台”是我国自主设计建造的首座海上可移动自升式井口平台,因其具有可升降、可移动、可重复利用的特点,被业内形象的称为“小蜜蜂”。由于该平台甲板距离海面18米以上(图4),南海冬季季风每天风速都在7级以上,4-5级浪是日常,每次的机器人下放都是一种全新的挑战,机器人的每一个动作都让大家捏一把汗。海试团队经过现场多次演练、水面安全监控布置等措施,有效地降低了安全风险,完成了对平台3号桩腿从水面至入泥处的全面无损检测,获得了高清的桩腿结构和表面附着海生物画面(图5),初步完成了作业任务,本次海试让团队的信心更足了!

图4 机器人下放

图5 桩腿附着的海生物

经过了多次锤炼,目前已建立了一支由老师、工程师、实验员和研究生所组成的技术攻关队伍(图6)。特别是2022级研究生一年级员工罗传坤,今年7月在还未到校正式报道前,就参与了团队研发工作,历经了两次海试后,他表示“在项目和实践中学习是应用知识最快的方法”。

未来,深渊中心的技术团队将继续秉承实干精神,用深海前沿技术带动浅水工程应用,围绕国家海洋经济发展重大需求,在实际的生产中,用科学技术突破解决工程实际需求,进一步提升海洋工程装备运维的数字化、智能化、自动化应用水平,为国家能源安全保障贡献“海大”力量,践行海大“勤朴忠实”校训精神。

图6 海试团队试验后合影

(供稿:菠菜老平台集合网创新团队党支部)